-

แบริ่งหล่อลื่นของแข็ง JDB ตลับลูกปืนนำจ่ายน้ำมันแบบไม่ใช้น้ำมันทองเหลืองทนอุณหภูมิสูง JGB

แบริ่งหล่อลื่นของแข็ง JDB ตลับลูกปืนนำจ่ายน้ำมันแบบไม่ใช้น้ำมันทองเหลืองทนอุณหภูมิสูง JGB -

แบริ่งหล่อลื่นของแข็ง JDB บูชไกด์แบริ่งหน้าแปลนอีเจ็คเตอร์ไร้น้ำมันทองเหลือง JGBF

แบริ่งหล่อลื่นของแข็ง JDB บูชไกด์แบริ่งหน้าแปลนอีเจ็คเตอร์ไร้น้ำมันทองเหลือง JGBF -

แบริ่งหล่อลื่นของแข็ง JDB ตลับลูกปืนนำทางแบบไม่ใช้น้ำมัน Din9834 ทองเหลือง ไม่ต้องบำรุงรักษา พร้อมแหวน

แบริ่งหล่อลื่นของแข็ง JDB ตลับลูกปืนนำทางแบบไม่ใช้น้ำมัน Din9834 ทองเหลือง ไม่ต้องบำรุงรักษา พร้อมแหวน -

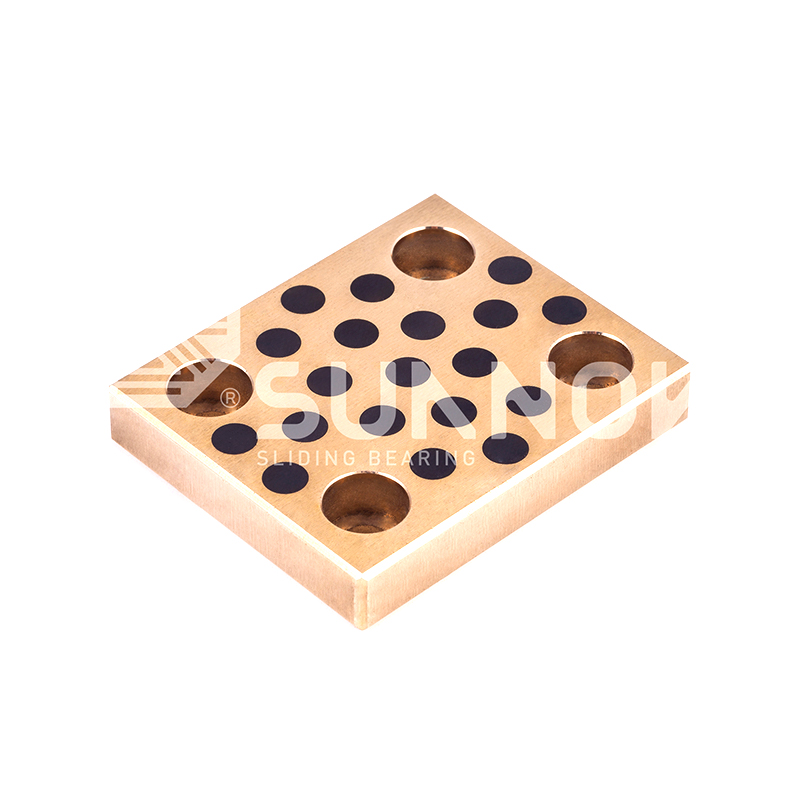

แบริ่งหล่อลื่นของแข็ง JDB จานเลื่อนแบบสึกหรอของจานสวมใส่แผ่นหล่อลื่น

แบริ่งหล่อลื่นของแข็ง JDB จานเลื่อนแบบสึกหรอของจานสวมใส่แผ่นหล่อลื่น -

แบริ่งหล่อลื่นของแข็ง JDB แบริ่งที่มีการสึกหรอของสึกหรอสึกหรอของเหล็กกล้า

แบริ่งหล่อลื่นของแข็ง JDB แบริ่งที่มีการสึกหรอของสึกหรอสึกหรอของเหล็กกล้า -

แบริ่ง sf-1 oilless SF-1S การหล่อลื่นด้วยตนเองสแตนเลสบูชแบริ่ง-การบำรุงรักษาฟรีการใช้อุณหภูมิสูง

แบริ่ง sf-1 oilless SF-1S การหล่อลื่นด้วยตนเองสแตนเลสบูชแบริ่ง-การบำรุงรักษาฟรีการใช้อุณหภูมิสูง -

แบริ่ง sf-1 oilless SF-TEX ที่ทนต่อการกัดกร่อนแบบสแตนเลสสตีลสแตนเลสที่ทนต่อการกัดกร่อนด้วยผ้า PTFE

แบริ่ง sf-1 oilless SF-TEX ที่ทนต่อการกัดกร่อนแบบสแตนเลสสตีลสแตนเลสที่ทนต่อการกัดกร่อนด้วยผ้า PTFE -

แบริ่งห่อบรอนซ์ FB090 แบริ่งห่อบรอนซ์ FB09G

แบริ่งห่อบรอนซ์ FB090 แบริ่งห่อบรอนซ์ FB09G

ความคลาดเคลื่อนมิติและแนวทางการติดตั้งสำหรับบุชชิ่งบรอนซ์ไร้น้ำมัน

ข่าวอุตสาหกรรม-ที่ บูชบรอนซ์ oilless มีการใช้กันอย่างแพร่หลายในงานอุตสาหกรรมเนื่องจากมีคุณสมบัติในการหล่อลื่นในตัวและมีความสามารถในการรับน้ำหนักสูง เพื่อประสิทธิภาพสูงสุด การทำความเข้าใจความคลาดเคลื่อนมิติที่สำคัญและข้อกำหนดในการติดตั้ง รวมถึงเส้นผ่านศูนย์กลางภายใน เส้นผ่านศูนย์กลางภายนอก ความยาว ความพอดีของการแทรกสอด และความขรุขระของพื้นผิว ถือเป็นสิ่งสำคัญ

1. ความคลาดเคลื่อนมิติวิกฤต

มิติที่สำคัญของ บูชบรอนซ์ oilless รวมถึงเส้นผ่านศูนย์กลางภายใน (ID) เส้นผ่านศูนย์กลางภายนอก (OD) และความยาว (L) การรักษาพิกัดความเผื่อที่แน่นหนาช่วยให้มั่นใจในการกระจายโหลดที่เหมาะสมและการสั่นสะเทือนน้อยที่สุดระหว่างการทำงาน

| มิติข้อมูล | ความอดทนที่แนะนำ | ผลกระทบต่อประสิทธิภาพ |

|---|---|---|

| เส้นผ่านศูนย์กลางรูใน (ID) | 0/-0.01 มม | รับประกันความพอดีของเพลาที่แม่นยำและการหมุนที่ราบรื่น |

| เส้นผ่านศูนย์กลางภายนอก/O.D. (OD) | 0/-0.02 มม | ช่วยให้มั่นใจว่ามีการกดพอดีเข้ากับตัวเครื่อง |

| ความยาว (แอล) | ±0.05 มม | รักษาการกระจายน้ำหนักไปตามพื้นผิวลูกปืน |

2. ข้อควรพิจารณาในการติดตั้งแบบสวมอัด

ระหว่างการติดตั้งแบบกดพอดีของ บูชสีบรอนซ์แบบกดพอดี ความพอดีของการรบกวน การจัดตำแหน่ง และการกดที่สม่ำเสมอเป็นสิ่งสำคัญ การรบกวนที่มากเกินไปอาจทำให้เกิดการเสียรูปได้ ในขณะที่การรบกวนที่ไม่เพียงพออาจทำให้เกิดการเลื่อนหลุดได้

| พารามิเตอร์ | ค่าแนะนำ | เอฟเฟกต์ |

|---|---|---|

| การรบกวนพอดี | 0.01–0.03 มม. ขึ้นอยู่กับ OD | เหมาะสมที่สุดสำหรับการทำงานที่มั่นคงและการถ่ายโอนโหลด |

| วิธีการกด | เครื่องอัดไฮดรอลิกหรือเครื่องกลสม่ำเสมอ | ป้องกันการบิดเบี้ยวของบุชชิ่งและความเครียดที่ไม่สม่ำเสมอ |

| การจัดตำแหน่ง | การจัดแนวแกน ±0.02 มม | รับประกันการหมุนที่ราบรื่นและป้องกันการสึกหรอก่อนเวลาอันควร |

3. ข้อกำหนดความหยาบของพื้นผิว

ที่ mating surfaces of ปลอกสีบรอนซ์หล่อลื่นในตัวเอง และเพลาต้องการความหยาบผิวที่แม่นยำเพื่อลดการเสียดสีและการสึกหรอ ค่าในอุดมคติคือ:

- เส้นผ่านศูนย์กลางรูในของบุชชิ่ง: Ra 0.2–0.4 μm

- พื้นผิวเพลา: Ra 0.2–0.8 μm

- รูตัวเรือนแบบสวมอัด: สูงสุด Ra 1.6 μm

4. เปรียบเทียบกับมาตรฐานแบริ่งบรอนซ์ทรงกระบอก

เมื่อเทียบกับมาตรฐาน แบริ่งบรอนซ์ทรงกระบอก ความคลาดเคลื่อน บูชบรอนซ์ไร้น้ำมันต้องการการควบคุม ID/OD ที่เข้มงวดยิ่งขึ้น เนื่องจากมีลักษณะการหล่อลื่นในตัวและความสามารถในการรับน้ำหนัก:

| ประเภท | ความอดทนต่อรหัส | ความอดทน OD | ความคิดเห็น |

|---|---|---|---|

| ตลับลูกปืนบรอนซ์มาตรฐาน | ±0.02 มม | ±0.03 มม | ความแม่นยำต่ำกว่า เหมาะสำหรับการใช้งานความเร็วต่ำ โหลดต่ำ |

| บูชบรอนซ์ออยเลส | 0/-0.01 มม | 0/-0.02 มม | ความแม่นยำสูง เหมาะสำหรับงานที่มีความเร็วสูงและมีโหลดสูง |

5. แนวทางปฏิบัติที่ดีที่สุดสำหรับการติดตั้ง

- ตรวจสอบอยู่เสมอ บูชสีบรอนซ์ที่มีความแม่นยำ ขนาดก่อนการติดตั้ง

- ตรวจสอบให้แน่ใจว่าเพลาและตัวเรือนไม่มีเศษเสี้ยนและเศษซาก

- ใช้วิธีการกดไฮดรอลิกหรือเชิงกลที่สม่ำเสมอเพื่อหลีกเลี่ยงการบิดเบี้ยวของบุชชิ่ง

- รักษาสัญญาณรบกวนที่เหมาะสมเพื่อให้เกิดความสมดุลระหว่างความเสถียรและความสะดวกในการประกอบ

- ตรวจสอบบูชที่ติดตั้งอยู่เป็นประจำเพื่อดูการสึกหรอ การตั้งศูนย์ และประสิทธิภาพการหล่อลื่น

คำถามที่พบบ่อย

1. ค่าความคลาดเคลื่อนมิติที่สำคัญสำหรับบูชบรอนซ์ไร้น้ำมันคืออะไร

ที่ critical tolerances include ID 0/-0.01 mm, OD 0/-0.02 mm, and length ±0.05 mm. These tight tolerances ensure proper load distribution, smooth rotation, and optimal self-lubricating performance.

2. ควรติดตั้งบูชบรอนซ์ oilless แบบกดพอดีอย่างไร?

ใช้เครื่องอัดไฮดรอลิกหรือเครื่องกลที่สม่ำเสมอ รักษาแนวแกน ±0.02 มม. และใช้ความพอดีที่ 0.01–0.03 มม. หลีกเลี่ยงการรบกวนมากเกินไปเพื่อป้องกันการเสียรูป

3. ข้อกำหนดด้านความหยาบของพื้นผิวมีอะไรบ้าง?

ที่ inner diameter of the bushing should have Ra 0.2–0.4 μm, the mating shaft Ra 0.2–0.8 μm, and the housing bore Ra ≤1.6 μm. Proper surface finish minimizes friction and wear.

4. บูชบรอนซ์ oilless เปรียบเทียบกับตลับลูกปืนบรอนซ์ทรงกระบอกมาตรฐานอย่างไร

แบริ่งบรอนซ์ทรงกระบอก โดยทั่วไปความคลาดเคลื่อนจะหลวมกว่า (ID ± 0.02 มม., OD ± 0.03 มม.) บูชบรอนซ์ไร้น้ำมันต้องมีพิกัดความเผื่อที่เข้มงวดมากขึ้นสำหรับการใช้งานที่ความเร็วสูง รับโหลดสูง เพิ่มประสิทธิภาพและอายุการใช้งานที่ยืนยาว

5. มีข้อควรพิจารณาในการบำรุงรักษาบุชชิ่งบรอนซ์ไร้น้ำมันแบบสวมอัดหรือไม่

ในขณะที่หล่อลื่นในตัวเอง แนะนำให้มีการตรวจสอบเป็นระยะสำหรับสภาพแวดล้อมที่รับภาระสูงหรืออุณหภูมิสูง ตรวจสอบการจัดตำแหน่ง การสึกหรอ และสภาพพื้นผิวเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุด